【不良ゼロへの挑戦】パルス溶接で半自動の限界を超える|気密品質を安定化する技術

ものづくりだより383号

おはようございます。溶接管理技術者の上村昌也です。

半自動溶接で気密レベルの品質を求められる案件では、ビード外観・溶け込み・歪み・気密試験など、

いずれも要求水準が高くなり、設定のわずかなブレが欠陥につながります。

「設定が安定しない」「毎回結果が違う」「PTや気密で漏れが出る」こうした相談を日常的にいただきます。

今回、従来のバックステップ法+連続溶接では再現性が確保できなかった案件に対して、CMT溶接機にCO₂トーチを組み合わせ、

パルス溶接条件を最適化することで、全数検査で欠陥ゼロを実現しました。

読者の悩み:半自動で気密溶接をすると欠陥が出やすい理由

半自動溶接は生産性が高い一方で、気密品質を要求される場面では以下の理由で不良リスクが高まります。

- 入熱が安定しづらく、ピンホール・ブローホールが発生しやすい

- 溶け込み過多/不足が起こりやすい

- 薄板では歪みが大きく出る

- 作業者依存が強く、再現性が安定しない

原因:連続溶接ではアーク状態が揺らぎ、入熱が一定化しない

従来の短絡溶接やDC溶接では、溶滴移行が安定せず、電流・電圧の微妙な変動が気密不良を生みます。

特にバックステップ法は「入熱を散らす」効果はありますが、気密レベルでは再現性に限界があります。

解決策:パルス制御で「溶け込み」と「入熱」を分離し品質を安定化

パルス溶接ではピーク電流(溶け込み確保)とベース電流(入熱抑制)を明確に制御できます。

その結果、半自動であっても気密品質に必要な安定性が得られます。

- 溶け込みの安定化(不足・過多の防止)

- 歪み低減効果(ベース電流を低く抑えられる)

- ビード表面の均一化による気密適性の向上

- 薄板~中板まで幅広い材質に対応

パルス化は半自動溶接ではまだ一般的ではありませんが、気密要求が高い案件ほどメリットが大きく、

不良削減・後工程の短縮・再現性向上という確実な効果が得られます。

パルス溶接の注意点(デメリット)

- 条件出しに多少の慣れが必要

- ワイヤ送給とパルス周期の同調が重要

ただし、一度ベストな設定を掴めば再現性が高く、安定した品質が得られます。

実例:パルス溶接で気密試験を全数クリアした実績

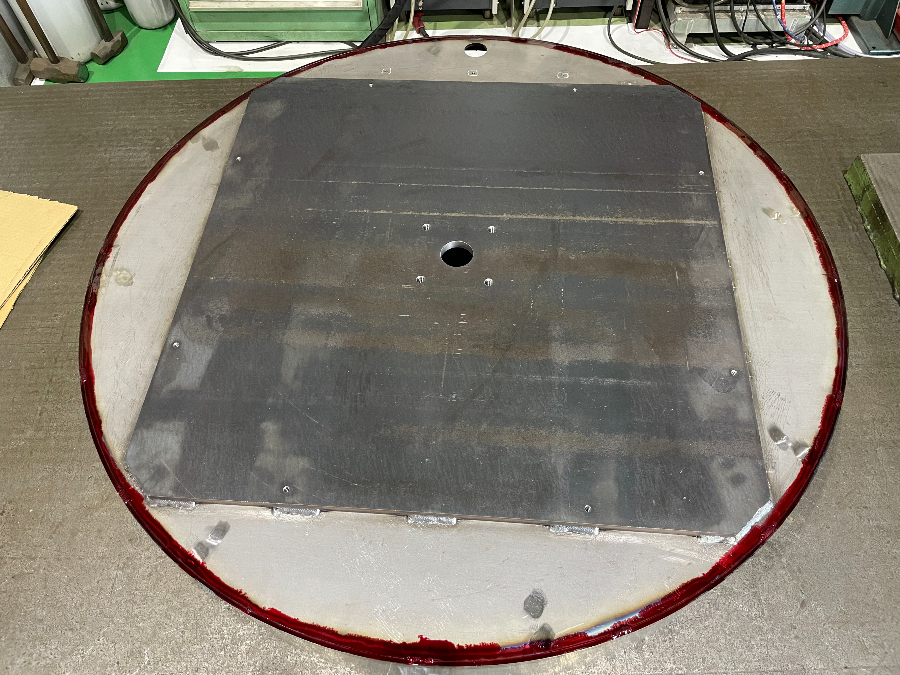

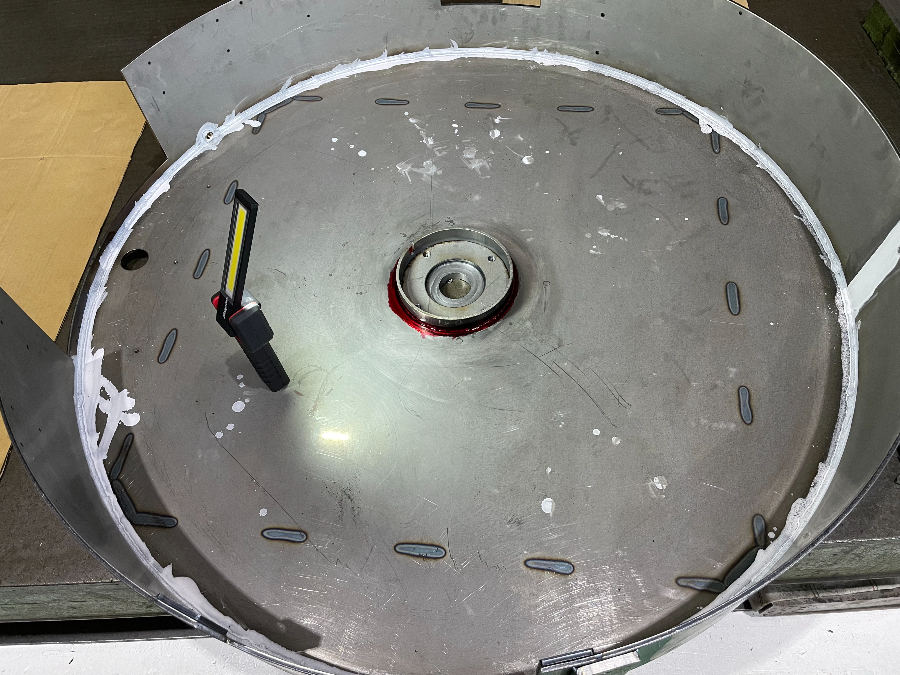

CMT溶接機+CO₂トーチでパルス条件を最適化し、全周溶接後に浸透探傷試験(PT)を実施。

全ての溶接部位で欠陥ゼロを確認しました。

浸透探傷試験の様子(PT)

半自動溶接でも精密さが要求される現場

全ての箇所がPTにて健全と判定

パルス溶接によりビード形状も安定

▶関連記事(パルス溶接・気密溶接と相性の良い技術知見)

【CMT溶接】SS400溶接でスパッタ激減!パルスとワイヤー選定の秘訣

【革新的溶接技術】TPS 500i PULSE MVで実現!高品質MAG溶接のポイント

MAG溶接の欠陥原因と対策|ピンホール・ブローホールを防ぐ方法

よくある質問(FAQ)

Q. 半自動溶接で気密レベルは本当に実現できますか?

適正条件であれば可能です。パルス制御によって入熱と溶け込みを分離し、PT検査でも欠陥ゼロを確認しています。

Q. 薄板にもパルス溶接は有効ですか?

ベース電流を低く設定できるため、薄板の歪み対策として高い効果があります。

Q. 条件出しに時間がかかりませんか?

最初は微調整が必要ですが、一度最適値が固まれば再現性が高いため、量産にも適しています。

「もっと効率化できないか」「品質をさらに高めたい」

そんなお悩みをお持ちの方へ、次の一手をご提案します。

またはLINEからもご相談いただけます

本記事に関する詳細は、「免責事項」をご確認ください。

Copyright© 2025 KAMIMURA corporation All rights Reserved.

当サイトに関わるあらゆる著作物・知的財産は株式会社上村製作所 上村昌也に帰属します。無断転載禁止

#アルミ溶接 #修理 #アルミフレーム溶接 #少人数板金 #京都板金

コメント