ディンプル溶接の工法原理とEV構造への応用|日産アリア採用の理由

ものづくりだより392号

おはようございます。溶接管理技術者の上村昌也です。

EV(電気自動車)では、航続距離を伸ばすための軽量化と、衝突安全のための高剛性を同時に満たすボディ構造が求められます。ところが、アルミやハイテン鋼を多用したボディでは、従来のスポット溶接だけでは設計自由度や軽量化に限界がありました。

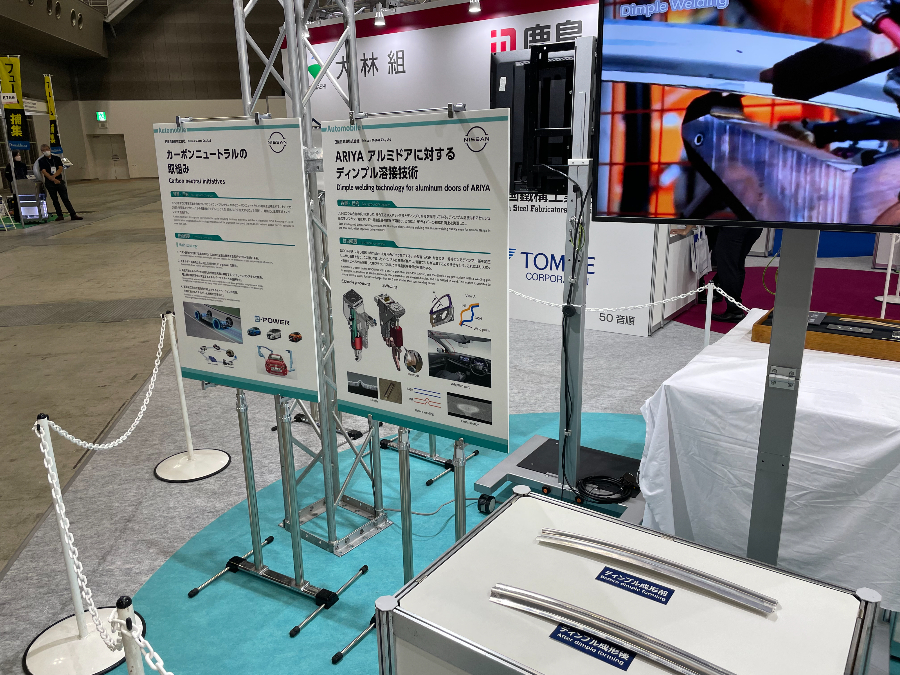

今回は、日産EVアリアのドアパネルに採用されているディンプル溶接という工法に注目し、「なぜこの技術が選ばれたのか」「どのように軽量化と高強度を両立しているのか」を、現場目線でわかりやすく整理してみます。

ディンプル溶接とは何か ― 工法原理を整理する

ディンプル溶接は、板金部品にあらかじめディンプル(小さな突起)をプレス成形しておき、その突起部分と相手側の板をはめ合わせた上で溶接する工法です。板金加工でダボを出して位置決めをするのと、発想としてはよく似ています。

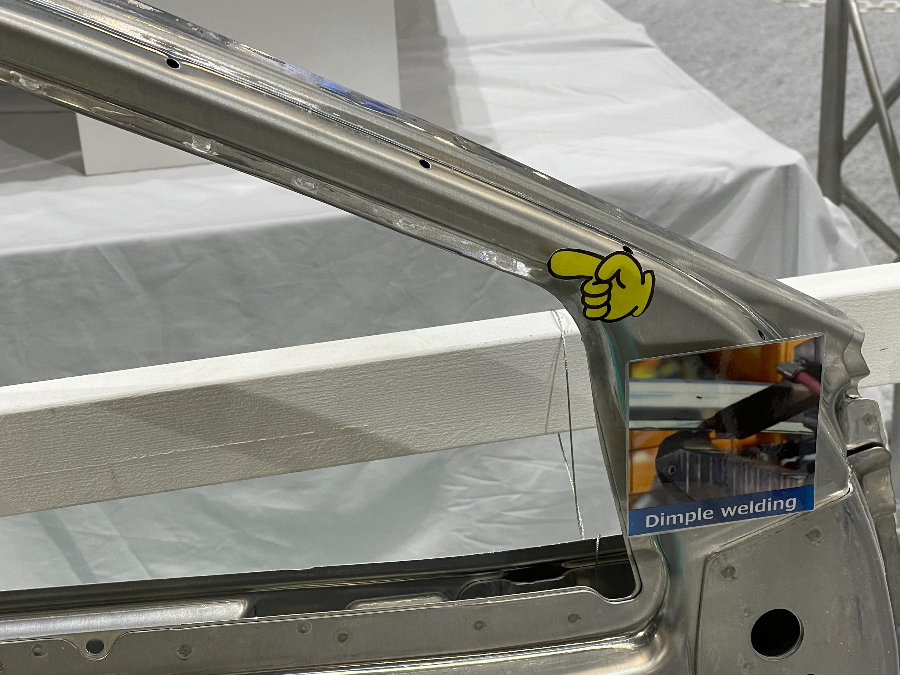

日産アリアのアルミドアパネルでも、細長い突起状のディンプルがプレスで成形され、

そのディンプルと相手パネルが

- 「はめ合い」によって位置決めされる

- その接触部に電流を集中させて溶接される

という構造になっていました。

日産アリアのアルミドアパネルに施されたディンプル溶接部

従来スポット溶接の課題 ― EVボディでは何が問題だったか

従来のスポット溶接では、電流を流すための電極径がどうしても大きくなります。その結果、

- ピラーまわりの板厚を増やし、補強を入れないと強度が出にくい

- 強度を優先すると、どうしてもピラーが太くなってしまう

- デザイン・視界性・軽量化の面で制約が残る

というジレンマを抱えていました。特にEVではバッテリー重量が増えるため、「少しでも車体を軽くしたい」「視界を確保しながら剛性も落としたくない」という要求は年々シビアになっています。

ディンプル溶接がもたらす設計自由度 ― 軽量化と高強度の両立

ディンプル溶接では、プレス成形された突起部に電流が集中するため、小径の電極でも十分な溶け込みが得られるそうです。この「電極を小さくできる」という点が、EVボディ設計に大きなメリットをもたらします。

- ピラー側の補強を最小限に抑えながら必要強度を確保できる

- ピラー自体を細く・軽く設計しやすくなる

- 視界性を確保しつつ、衝突安全に必要な剛性を担保しやすい

- パネル同士の位置決め精度が向上し、組立公差の管理がしやすい

展示されていた説明によると、日産アリアのドアパネルでも、このディンプル溶接の採用によって軽量化に大きく貢献しているとのことでした。「技術の日産」という言葉通り、構造と工法をセットで最適化していると感じます。

EV構造への応用可能性 ― ドアパネル以外で期待される分野

ディンプル溶接は、ドアパネルだけでなく、以下のようなEV構造部品にも応用が期待できます。

- ルーフパネル・フロアパネルなどの広幅な外板部品

- ハイテン鋼とアルミを組み合わせたマルチマテリアル構造

- バッテリーケースのカバーとフレームの接合部

- 補強リブやブラケットの位置決めと溶接を兼ねた接合部

実際、展示会場にはハイテン鋼やアルミ材料がふんだんに使用された構造部品や、重量級のバッテリーケースが多数展示されており、「軽量化」「高剛性」「生産性向上」のバランスをどう取るかが各社共通のテーマになっていることを実感しました。

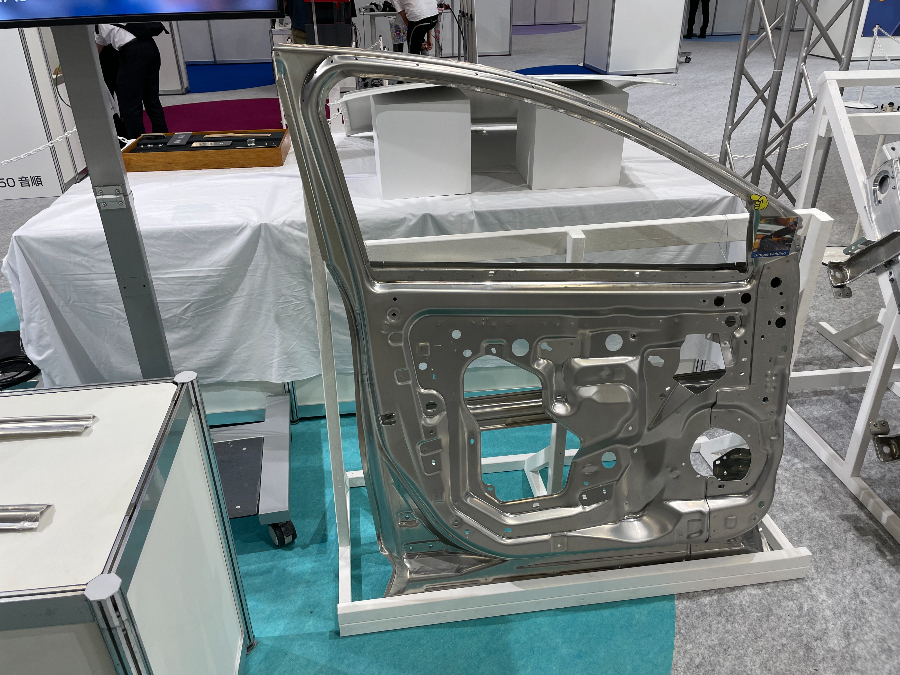

ハイテン鋼やアルミ材が多用された自動車構造部品</caption]

ハイテン鋼やアルミ材が多用された自動車構造部品</caption]

日産アリアのドアパネル事例から見えるもの

日産アリアのドアパネルはアルミ製で、従来のスポット溶接では電極が大きく、どうしてもピラー周りを太く設計せざるを得ない構造でした。ディンプル溶接を採用することで、

- 細身のピラー設計と視界性の確保

- 軽量化と剛性の両立

- 位置決めと溶接を兼ねた合理的な構造

といったメリットを同時に達成していると考えられます。

実際にディンプル部を目で確認すると、「なぜこれまで車体構造に使われてこなかったのか」と感じるほど、納得感のある工法でした。

日産アリアのアルミドアパネル構造</caption]

日産アリアのアルミドアパネル構造</caption]

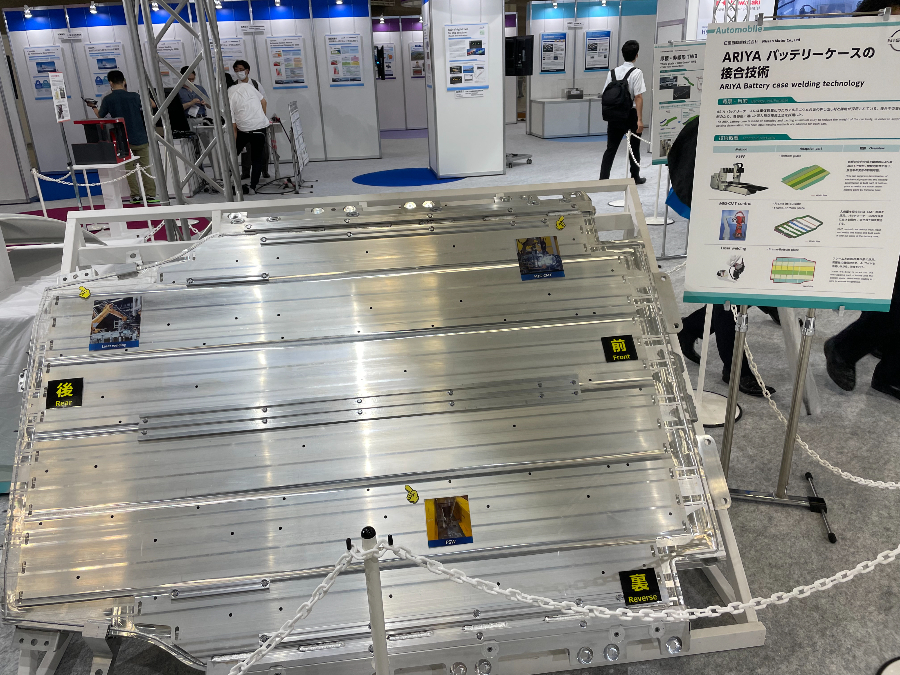

バッテリーケース・フロア周りのトレンド

EVでは、大型のバッテリーケースを車体下部に搭載するレイアウトが一般的です。展示されていたケースも、見るからに非常に重量級で、「いかに安全に支え、いかに軽く作るか」という難しさが伝わってきました。

重量級のEV用バッテリーケース構造体

重量級のEV用バッテリーケース構造体

今後も、軽量な高張力鋼板やアルミニウム合金を組み合わせた構造は確実に増えていきます。その中で、ディンプル溶接のように「構造×工法」をセットで最適化する技術が、ますます重要になると感じました。

ディンプル溶接の詳細な技術情報については、下記の技報も参考になります。

日本製鉄技報(外部サイト)

当社としては、完成車メーカー様と同じようなボディ溶接ラインを持っているわけではありませんが、アルミ・ハイテン材を用いた試作部品、EV向けブラケットや補強金具、検査治具・治工具など、小ロットで難易度の高い分野であればお役に立てるケースが多くあります。

関連記事・関連事例

▶関連記事(アルミ溶接の基礎と自動車部品修理の実例)

【プロが解説】アルミ溶接の基礎知識と高品質を実現するコツ

【シビックタイプR補修事例】デフアウターケースのアルミ溶接|オイル付き鋳物部品も対応可

諦める前にご相談ください!希少な旧車のエアコンパイプ修理、TIG溶接で実現!

よくあるご質問(ディンプル溶接・EV向け板金のご相談)

Q. ディンプル溶接は、どのような材質・板厚の部品に向いていますか?

主に自動車ボディパネルのような薄板の鋼板やアルミ材に適した工法です。

プレス成形でディンプル(突起)を設け、その部分に電流を集中させることで、板厚が薄くても必要な強度を確保しやすくなります。

Q. 上村製作所ではディンプル溶接そのものの量産生産は可能でしょうか?

当社では、自動車メーカー様のようなボディ組立ラインは保有しておらず、ディンプル溶接そのものの量産は行っておりません。

一方で、EV向けブラケットや補強金具、試作板金部品、検証用治具など、小ロットかつ難易度の高い板金・溶接案件には対応可能です。

Q. EV関連部品の相談は、図面が無くても可能ですか?

可能な範囲で対応いたしますが、図面・スケッチ・現物写真など、形状がわかる資料をご用意いただけると検討がスムーズです。

板厚・材質・要求強度・使用箇所などの情報を合わせてお知らせいただければ、工法の相談もしやすくなります。

Q. 他社で断られたEV部品の板金・溶接でも相談して大丈夫でしょうか?

はい、むしろ「他社で断られた案件」や「難しいと言われた部品」こそ、当社が得意としている領域です。

少人数体制の強みを活かし、小ロット・試作・特殊材質など、柔軟に対応いたしますので、まずはお気軽にご相談ください。

「他社では断られた」「難しいとされている」――

そんな案件ほど、ぜひ当社にお任せください。

現場の課題を一緒に解決していきましょう。

※お気軽にお問い合わせください

スマホでQRを読み取って、LINEからも簡単にご相談いただけます

075-982-2931

板金加工に精通、溶接管理技術者1級がご対応します

著作権及び免責事項

本記事の内容の詳細については、「免責事項」ページをご確認ください。

Copyright© 2025 KAMIMURA corporation All rights Reserved.

当サイトに関わるあらゆる著作物・知的財産は株式会社上村製作所 上村昌也に帰属します。無断転載禁止

#ディンプル溶接 #EV軽量化 #自動車溶接 #アルミ溶接

コメント