MAG溶接の欠陥原因と対策|ピンホール・ブローホールを防ぐ方法

ものづくりだより375号

【はじめに】

おはようございます。溶接管理技術者の上村昌也です。先日、製作した部品で溶接欠陥(ピンホールとブローホール)が見つかり、補修溶接を行ったものの、要求公差から外れて再製作となってしまいました。この経験から、MAG溶接における欠陥原因と対策の重要性を改めて痛感しました。今回は、実際の事例を基に、MAG溶接の品質向上に不可欠な知識と技術を、ものづくりの現場で役立つ情報として共有したいと思います。

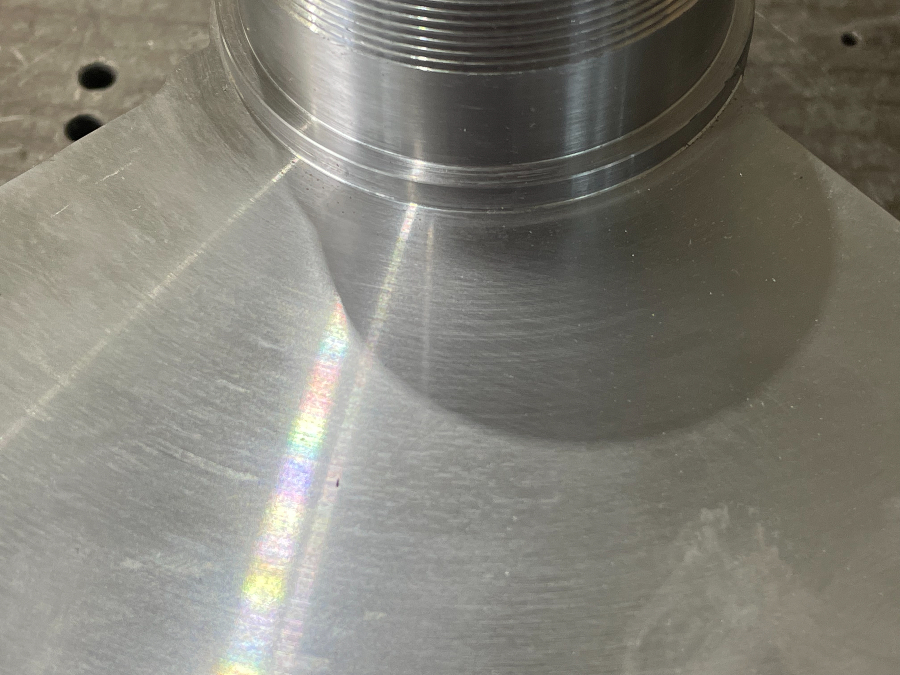

【発生した溶接欠陥】

- ピンホール:機械研磨後に発見された微細な穴*精度の高い加工が求められる製品において、ピンホールは品質を著しく低下させる要因となります。

- ブローホール:融合面の溶け込み不良による気泡*ブローホールは、製品の強度や耐久性に悪影響を与え、最悪の場合、製品の破損に繋がる可能性もあります。

肉盛りが少ない状態でしたので仕上げ代がありません

【欠陥の原因】

これらの溶接欠陥は、以下の要因によって引き起こされることがあります。

- トーチの角度不良:溶接トーチの角度が不適切だと、溶融金属の流れが不安定になり、欠陥が発生しやすくなります。

- 溶接金属の急冷:溶接後の冷却速度が速すぎると、金属組織が不安定になり、割れやブローホールが発生するリスクが高まります。

- 混合ガスの使用:混合ガスの種類や混合比率が不適切だと、溶融金属の酸化や窒化を招き、欠陥の原因となります。

- 溶融金属内の脱酸反応不足:溶融金属中の酸素が十分に除去されないと、ピンホールやブローホールが発生しやすくなります。

【欠陥対策:品質向上への4つのアプローチ】

これらの欠陥を防ぎ、高品質な溶接を実現するために、以下の対策が有効です。

- 【シールドガスをCO2に変更】:CO2ガスは、混合ガスに比べて溶融金属を活性化させる効果があり、ブローホールの発生を抑制します。特に、厚板の溶接や、溶け込み不良が発生しやすい場合に有効です。

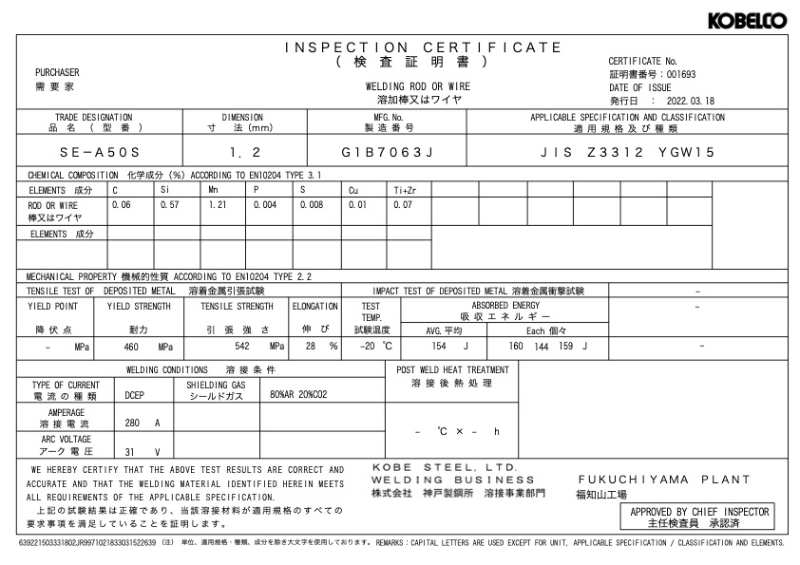

- 【Ti入りMAG溶接ワイヤーの使用】:チタンは脱酸効果が高く、溶融金属中の酸素を効果的に減少させます。これにより、ピンホールやブローホールの発生を大幅に抑制できます。

- 【予熱の実施】:溶接前に母材を適切な温度まで加熱することで、溶接金属の冷却速度を緩やかにし、割れやブローホールの発生リスクを低減できます。材料の種類や板厚に合わせて、適切な予熱温度を設定することが重要です。

- 【パルスMAG溶接の活用】:パルス電流を用いることで、溶融池の温度を細かくコントロールし、安定した溶融池を形成できます。これにより、スパッタの発生を抑え、美しい仕上がりを実現できます。

高品質な溶接例

【対策の詳細:実践編】

- シールドガスをCO2に変更する際は、ガス流量やトーチの角度など、他の溶接条件も最適化することが重要です。

- Ti入りMAG溶接ワイヤーは、通常のワイヤーに比べて高価ですが、品質向上効果は非常に高いです。

- 予熱は、バーナーや電気ヒーターなどを用いて行いますが、加熱温度が不均一にならないよう注意が必要です。

- パルスMAG溶接は、経験豊富な技術者による操作が推奨されます。適切なパルス周波数や電流値を設定することで、高品質な溶接を実現できます。

【まとめ】

今回の事例を通じて、MAG溶接における欠陥対策の重要性を改めて認識しました。品質の高い溶接は、製品の信頼性を高め、企業の競争力を強化します。上村製作所では、長年の経験と高度な技術を活かし、お客様のニーズに合わせた最適な溶接サービスを提供します。MAG溶接をはじめとする様々な精密板金加工に対応可能です。溶接に関するご相談、お見積もりは、お気軽にお問い合わせください。

外観検査とPT試験

無欠陥

展示会でもらった事例集中身が濃く役立ちます。

TI入りのミルシート

関連記事:

スパッタ低減、高品質MAG溶接の秘密はこちら

【よくある質問】MAG溶接の品質向上について

Q. MAG溶接でピンホールやブローホールが発生する原因は?

トーチ角度の不良、急冷、ガス選定ミス、脱酸反応不足などが主な原因です。これらが複合的に作用することで、欠陥が発生しやすくなります。

Q. MAG溶接の欠陥を防ぐ方法は?

シールドガスをCO2に変更、Ti入りワイヤーの使用、予熱、パルスMAG溶接の活用などが効果的です。特に材料と板厚に合わせた適切な条件設定が重要です。

Q. 上村製作所ではMAG溶接のどんな相談に対応できますか?

高精度な板金加工から、難易度の高いMAG溶接、欠陥対策まで、豊富な実績と技術で対応可能です。お気軽にお問い合わせください。

豊富な実績と確かな技術で、難易度の高いご依頼にも対応可能です。

まずは貴社のお悩みやご希望をお聞かせください。

▼ LINEはこちらからでも簡単にご相談いただけます!

スマホでQRコードを読み取って、すぐにご連絡いただけます。

[QRコード画像]

著作権及び免責事項:

本記事の内容の詳細については、「免責事項」ページをご確認ください。

Copyright© 2025 KAMIMURA corporation All rights Reserved.

当サイトに関わるあらゆる著作物・知的財産は株式会社上村製作所 上村昌也に帰属します。無断転載禁止

#アルミ溶接 #修理 #アルミフレーム溶接 #少人数板金 #京都板金 #Googleサイトリンク #SEO成功事例 #溶接管理技術者 #板金加工 #京都製造業 #Google評価 #検索結果

コメント