【ホンダeに見る次世代ボディ設計】ホットスタンプ工法が支えるハイテン鋼の高強度・軽量化

ものづくりだより393号

おはようございます。溶接管理技術者の上村昌也です。

EVや次世代自動車の開発現場では、「軽量化したいが、衝突安全性は落とせない」という相反する要求に常に悩まされています。

アルミやCFRPだけでなく、高張力鋼板(ハイテン鋼)とホットスタンプ工法を組み合わせることで、この課題に応えているのが最近のボディ設計のトレンドです。

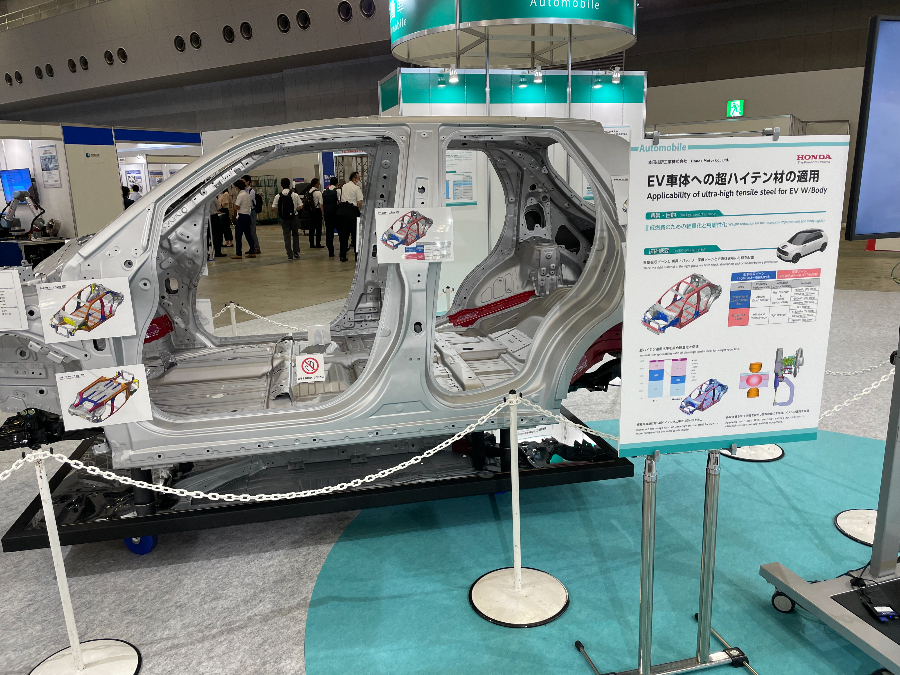

本記事では、展示会で実際に確認したホンダeのフロント骨格を例に、高張力鋼板とホットスタンプ工法の仕組みと設計メリットを整理し、中小板金メーカーがどのような形で関わっていけるかを考えてみます。

HONDA e フロント周りの骨格展示(ホットスタンプ材が多用されている)

EVボディ設計の悩み:軽量化と衝突安全性をどう両立するか

自動車ボディの材料選定で、まず意識するのは「比重」と「強度」です。鋼板の比重はおよそ7.8、アルミニウムは2.8であり、単純に比重だけで見るとアルミは鋼板の約3分の1。軽量化だけを考えればアルミが有利に見えます。

一方で、自動車のピラーやクロスメンバーなど、衝突荷重を受ける部材には非常に高い強度が求められます。一般的な冷間圧延鋼板は引張強度が300MPa前後ですが、高張力鋼板(ハイテン鋼)では980MPa〜1500MPa級の材料が使われます。

板厚を薄くしても必要な強度を確保しやすく、鋼板の“比重の不利”を「強度」で取り返す発想です。

ハイテン鋼の弱点を補う「ホットスタンプ工法」とは?

もちろん、ハイテン鋼にも弱点があります。硬くて成形性が悪いことです。自動車のボディ構造は、単純な曲げだけでなく、複雑な三次元形状とプレス曲げ精度が求められます。高強度化すればするほど、冷間プレスだけでは割れやシワが発生しやすくなります。

そこで登場するのがホットスタンプ工法です。鋼板を約900℃まで加熱し、赤熱状態のまま金型でプレス成形しながら急冷します。

このプロセスにより、

- 複雑な骨格形状でも成形しやすい

- 成形後に焼入れされることで1500MPa級の強度が得られる

- 金型での冷却により、寸法精度・形状精度を確保しやすい

結果として、ピラーやサイドメンバーといった重要部材を細く・軽く設計しながら、衝突安全性に必要な剛性を確保しやすくなるわけです。

ホンダeフロント骨格の展示から見えたポイント

東7ホールの展示では、ホンダeのフロント骨格がカットモデルの状態で公開されていました。アルミではなく、ハイテン鋼やホットスタンプ材を多用した構造で、実際のボディに近い形で確認できる貴重な展示でした。

EV車体のどこにハイテン鋼が使われているかを示す説明パネル

ホットスタンプ材の採用理由と成形プロセスを解説したパネル

展示パネルから読み取れた設計メリット

展示されていた説明によると、ホットスタンプ材やハイテン鋼を用いることで、次のようなメリットがあると紹介されていました。

- ピラー側の補強を最小限に抑えながら、必要な強度・剛性を確保できる

- ピラー自体を細く・軽く設計しやすくなり、視界確保にも貢献する

- 衝突安全部材の配置自由度が増し、構造最適化の選択肢が広がる

- 部材形状の自由度が上がるため、モジュール化や組立性の向上にもつながる

展示だけでは具体的な条件までは分かりませんが、「軽量化と衝突安全性の両立」という課題に対して、ホットスタンプ工法が重要な役割を果たしていることは十分に伝わってきました。まさに「技術のホンダ」「技術の日系メーカー」といった印象です。

ホットスタンプ工法の詳細については、ジーテクト様や日本製鉄様の技術資料が大変参考になります。興味のある方は、以下のリンクもぜひご覧ください。

ジーテクト:軽量化技術(ホットスタンプ工法紹介)

日本製鉄:自動車用ホットスタンプ材の技術解説

中小板金メーカーが関われる領域とは

ホットスタンプ設備そのものは大型投資であり、町工場が同じラインを持つのは現実的ではありません。ただし、ホットスタンプ材やハイテン鋼と組み合わされる周辺部品では、中小板金メーカーが活躍できる余地があります。

- ホットスタンプ材とボルト・ナット・ブラケットをつなぐ補機部品

- バッテリーモジュールや電装品を支えるサブフレーム・ステー

- 開発段階で使われる治具・プロトタイプ部品

- アルミ部材との組み合わせを検証するための試作フレーム

当社のような精密板金メーカーが直接ホットスタンプ工法を行うわけではありませんが、「新しい構造に周辺部品でどう貢献できるか」を考えることは十分可能です。設計・開発部門の方と対話しながら、小ロット試作や周辺部品の製作でお役に立てればと考えています。

▶関連記事(ハイテン鋼・自動車ボディ設計のヒントになる技術解説)

溶接技術百科【保存版】アルミ・チタン・ステンレス・ジュラルミンの溶接方法と注意点まとめ

MAG溶接の欠陥原因と対策|ピンホール・ブローホールを防ぐ方法

【不良ゼロへの挑戦】パルス溶接で半自動の限界を超える|気密品質を安定化する技術

ホットスタンプ工法・ハイテン鋼に関するよくある質問

Q. ハイテン鋼を使えば、必ずアルミより軽くできますか?

一概に「ハイテン鋼=アルミより軽い」とは言えません。比重だけを見ると鋼板の方が重いですが、

高強度を活かして板厚を薄くできるため、部位によってはアルミと同等、あるいはそれ以上の軽量化が可能になるケースがあります。

衝突荷重の大きいピラーやロッカーパネルなど、構造・安全要件を踏まえて材料選定することが重要です。

Q. ホットスタンプ材の溶接は、通常の鋼板と同じ条件で行えますか?

条件は同じとは言えません。ホットスタンプ材は母材強度が高く、熱影響による強度低下にも注意が必要です。

溶接方法(スポット・MAG・レーザーなど)や入熱条件の検討、メーカー規格に沿った評価が欠かせません。

当社では、自社設備で可能な範囲の試験・検証を行いながら、実現可能な工法をご提案するようにしています。

Q. 町工場にホットスタンプ関連の相談をするメリットはありますか?

ホットスタンプラインそのものは大手メーカー様の領域ですが、その周辺の小物部品・試作・治具などには町工場ならではの小回りが活かせます。

大手ラインに流す前の試作段階で、「この形状は板金でどこまで再現できるか」「溶接治具はどう設計するか」といった検証に、精密板金の経験が役立つ場面があります。

本記事の内容は、展示会での観察結果と一般公開されている技術資料をもとに、ホットスタンプ工法とハイテン鋼の概要を整理したものです。

特定メーカー様の設計仕様や性能を保証するものではありません。詳細については、各メーカーの公式技術資料・カタログをご確認ください。

「他社では断られた」「難しいとされている」――

そんな案件ほど、ぜひ当社にお任せください。

現場の課題を一緒に解決していきましょう。

※お気軽にお問い合わせください

スマホでQRを読み取って、LINEからも簡単にご相談いただけます

075-982-2931

板金加工に精通、溶接管理技術者1級がご対応します

著作権及び免責事項

本記事の内容の詳細については、「免責事項」ページをご確認ください。

Copyright© 2025 KAMIMURA corporation All rights Reserved.

当サイトに関わるあらゆる著作物・知的財産は株式会社上村製作所 上村昌也に帰属します。無断転載禁止

#アルミ溶接 #アルミ板金曲げ #町工場DX #製造業IT化

コメント