【ランエボ6】フロントパイプにAF計ボスを追加|排気漏れ・裏面酸化を抑えるTIG溶接の要点

ものづくりだより522号

おはようございます。溶接管理技術者1級の上村昌也です。

空燃比計(AF計)を追加する際、「フロントパイプにセンサー用のボス(取付座)を付けたい」というご相談は少なくありません。

一方で、排気系は漏れ・熱・振動の影響が大きく、施工が雑だと長期使用でトラブルにつながる可能性があります。

結論: ボス溶接は「穴加工の精度」「入熱管理」「バックシールド(裏面の酸化抑制)」の3点を押さえると、排気漏れリスクを下げて安定した施工につながります。

+ 目次(クリックで開閉)

1. よくある悩み:AF計ボス追加で不安になりやすい点

2. 原因:排気系で起きやすい失敗パターン

3. 解決策:当社の施工手順(穴あけ→仮付→TIG→バックシールド)

4. 事例:ランサーエボリューション6 フロントパイプへのボス取付

5. よくある質問(FAQ)

6. 技術相談(お問い合わせ)

1. よくある悩み:AF計ボス追加で不安になりやすい点

AF計の取付は便利ですが、フロントパイプ側の加工は「後戻りできない加工」になりがちです。特に次のような不安が出やすいです。

- 穴あけ位置がずれて、センサーが干渉しないか

- 溶接の熱でパイプが歪み、排気漏れにつながらないか

- 裏側が酸化して、長期で腐食や割れの起点にならないか

- 薄肉のパイプで溶け落ちしないか

2. 原因:排気系で起きやすい失敗パターン

排気系は熱サイクルと振動が大きく、溶接部に負荷がかかりやすい部位です。失敗の典型は、次のようなケースです。

- 穴加工の精度不足(面取り不足、当たり面が不均一)

- 仮付け不足(位置が動いて溶接中にズレる)

- 過入熱(薄肉で溶け落ち/変形、酸化が増える)

- バックシールド不足(裏面の酸化が進み、裏波が荒れる)

3. 解決策:当社の施工手順(穴あけ→仮付→TIG→バックシールド)

当社では、現物確認のうえで条件を決め、以下の流れで施工します(案件により前後します)。

(1) 取付位置の確認(干渉・配線・整備性)

センサーの突出・工具の入り・周辺部品との干渉を確認し、取付位置と角度を決めます。

(2) 穴あけ → 面取り(密着性と溶け込みの安定)

穴あけ後、面取りと当たり面の整えを行い、ボスが安定して座る状態を作ります。ここが甘いとビードが途切れたり、漏れリスクが上がります。

(3) 仮付け(ズレ防止と歪み抑制)

仮付けで位置を固定し、溶接中のズレや歪みを抑えます。パイプ形状や肉厚に応じて仮付け点数・順序を調整します。

(4) バックシールド(バックガス)で裏面を保護

TIG溶接は裏面も高温になるため、裏側が空気に触れると酸化が進みやすくなります。

そのため、パイプ内にバックガス(例:アルゴン)を流し、裏面の酸化を抑えた状態で施工します。

(5) TIG溶接(入熱管理:溶け落ち・過熱を避ける)

ボス周りは熱が集中しやすいので、母材状態と肉厚を見て、溶接条件(電流・速度・溶加材)を調整します。

「見た目のビード」だけでなく、長期使用に耐える健全性を意識して施工します。

(6) 仕上げ・確認

外観、ビードの連続性、周辺の熱影響の状態を確認します。用途や条件により、追加確認(漏れ確認等)も検討します。

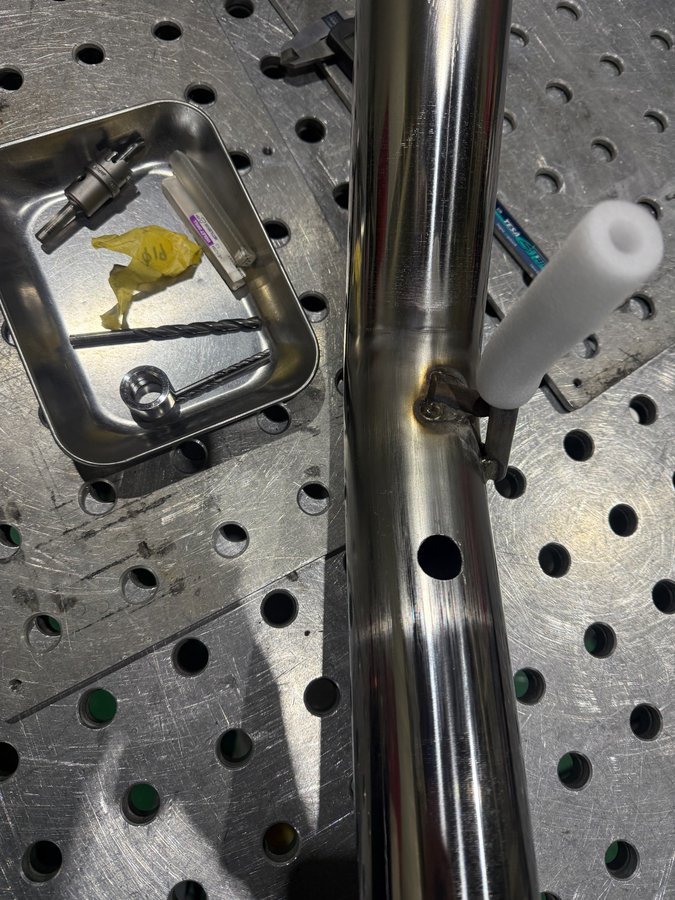

4. 事例:ランサーエボリューション6 フロントパイプへのAF計取付ボス

ホームページからのお問い合わせで、「ランサーエボリューション6のフロントパイプに、AF計(空燃比計)センサー取付用ボスを追加したい」というご依頼をいただきました。

フロントパイプに対して、穴あけ → ボス仮付け → TIG溶接を実施。

パイプ内はバックシールド(バックガス)を流し、裏面が酸化しにくい条件で施工しています。

裏側はパイプの奥で直接見えにくい箇所ですが、長く愛用される前提の部品ですので、溶接管理技術者の観点で「施工の再現性」と「健全性」を重視して作業しました。

▶関連記事(排気管・マフラーの溶接補修/加工事例)

アルファロメオ156V6の排気管を溶接修理!学生メカニックの愛車を蘇らせる

【メルカリ購入品も対応!SUVマフラーの破損をプロの溶接で再生】

【バイクのマフラー径違いトラブル解決!プロの板金加工・溶接技術で実現】

よくある質問(FAQ)

Q1. AF計(空燃比計)用のボス溶接で、なぜバックシールド(バックガス)が重要なのですか?

TIG溶接は裏面も高温になります。裏側が空気に触れると酸化が進み、裏面が荒れて健全性低下につながる可能性があります。

バックシールドで裏面をアルゴン等で保護し、酸化を抑えた状態で溶接するのが基本です。

Q2. 既に使っているフロントパイプ(中古)でもボスの追加は可能ですか?

可能です。ただし、汚れ・酸化皮膜・肉厚状態により施工条件が変わります。溶接前の清掃・下処理、穴加工の精度、入熱管理を含めて現物確認のうえで対応します。

Q3. 排気漏れを防ぐために、施工で特に気をつけるポイントは何ですか?

①穴あけ位置と角度の精度、②面取りと当たり面の密着、③仮付けでの歪み抑制、④適切な溶け込み(過入熱・溶け落ち防止)、⑤必要に応じたバックシールド、が重要です。

最終的に外観とビードの連続性を確認し、条件により漏れ確認も検討します。

Q4. センサー取付ボスの持ち込み(支給)にも対応できますか?

はい、対応可能です。ねじ規格(例:一般的なM18×1.5等)や形状、取付スペースを事前に確認します。写真や寸法があるとスムーズです。

著作権及び免責事項

本記事は、実際のご相談・製作事例をもとに、一般的な技術情報として整理したものです。形状・材質・使用条件により最適条件は変わります。個別案件は現物確認のうえでご提案します。

内容の詳細については、「免責事項」ページをご確認ください。

Copyright© 2025 KAMIMURA corporation All rights Reserved. 当サイトに関わるあらゆる著作物・知的財産は株式会社上村製作所 上村昌也に帰属します。無断転載禁止

排気系の加工・溶接は、熱と振動の影響が大きい部位です。

「この位置で付く?」「漏れは大丈夫?」「裏面の酸化が心配」など、条件確認から一緒に整理します。

※お気軽にお問い合わせください

スマホでQRを読み取って、LINEからも簡単にご相談いただけます

075-982-2931

溶接管理技術者1級

保有資格IIW IWP

#ランエボ6 #AF計 #空燃比計 #TIG溶接 #バックシールド

コメント