亜鉛メッキ鋼材のTIG溶接で「爆ぜる(破裂)」を止める方法|裏表剥離と電極汚染対策

おはようございます。溶接管理技術者の上村昌也です。

「亜鉛メッキがのった部品をTIG溶接したら、バチバチ爆ぜて仕事にならない」

「溶接箇所がブツブツのクレーター(ピット)だらけで、強度が不安だ」

設計者様や現場ご担当者様から、こうしたご相談をいただくことがよくあります。

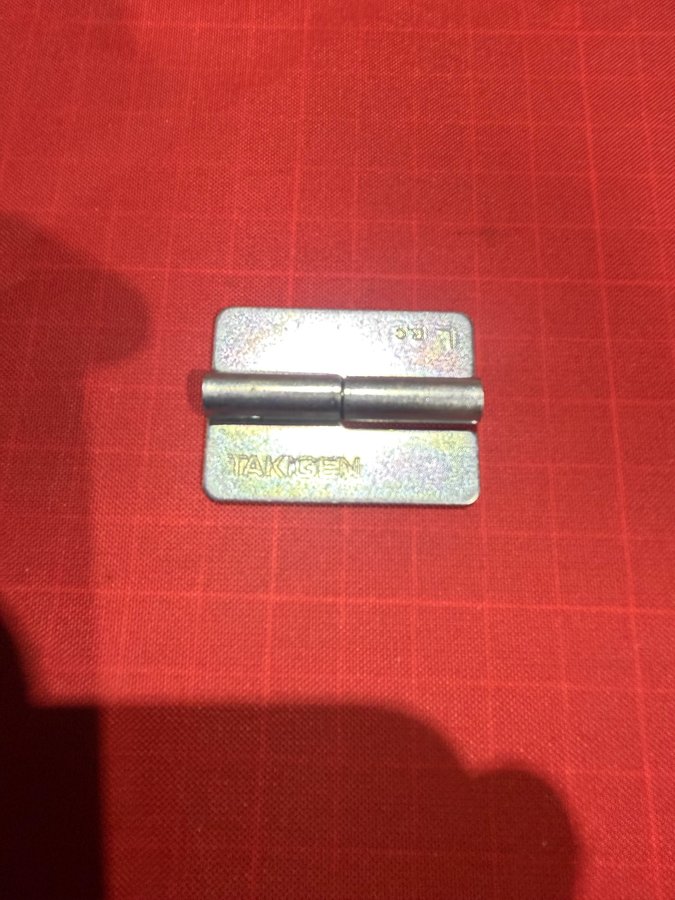

実際に弊社でも、亜鉛メッキ材に重量用蝶番をTIG溶接で取り付けるケースがありますが、対策なしで当てると、破裂音を伴って「爆ぜる」ことがあります。

そして結論から申し上げます。

亜鉛メッキ鋼板であっても、亜鉛メッキ部品であっても、TIG溶接は難易度が高く、前処理(剥離)・電極管理・換気対策まで含めて手間が増える仕事です。

逆に言えば、ここを「手順化」すれば、品質は現実的に安定します。

結論:破裂を止める最短ルートは、溶接線の亜鉛を“ゼロに近づける”ことです

破裂(爆ぜ)を根本から止める最短ルートは、溶接線周りの亜鉛(メッキ層)を溶接前に物理的に完全除去することです。

溶接条件の工夫は「補助」にはなりますが、原因物質(亜鉛)が溶融池に残る限り、再現性は上がりません。

補足:亜鉛メッキの剥離は「手段」が複数あります(本質は“溶接線から亜鉛を排除”)

現場でグラインダー剥離が基本になりますが、数量・形状・社内設備の都合によっては、次のような選択肢も検討できます。

- メッキ屋で脱メッキ(剥離)してもらう:処理可否は材質・形状・寸法精度・処理条件によって変わりますが、外注で“面として”剥離できる選択肢です。再現性を重視する場合に検討価値があります。

- サンドブラストで除去してもらう:広い面を均一に処理しやすく、グラインダーの届きにくい微小凹凸に効くことがあります。一方で、当てにくい部位・マスキングの要否・表面粗さの変化など、段取り設計が重要です。なお、ブラスト後は表面粗さ(アンカー)が立つため、溶接線まわりは最終的にグラインダー等で擦り合わせて面状態を整えると、溶融池が安定しやすくなります。加えて、隙間・段差・重なり部は亜鉛の残りが出やすいので、溶接線だけは最後に手で“ゼロに近づける”確認が有効です。

- グラインダー剥離:現場で即対応できる反面、隙間・段差・重なり部の落とし残しが出やすい方法です(裏表=両面が前提です)。

いずれの方法でも共通して重要なのは、溶接線周りの亜鉛を「ゼロに近づける」ことです。落とし残しがあると爆ぜ・ピット・電極汚染が一気に増えます。

- 目安:溶接線から片側10〜20mm程度を確実に剥離します

- 最重要:表面だけでなく裏面(裏表=両面)も剥離します

- 注意:隙間・段差・重なり部に残った亜鉛が、最後に暴れます

なぜ、亜鉛メッキは「爆ぜる」のか(技術的根拠)

理由はシンプルです。鉄が溶ける前に、亜鉛が先に反応(溶融〜蒸発)してガス化するためです。

技術メモ:温度の決定的差

・亜鉛の融点:約419℃/沸点:約907℃(蒸発が激しくなる領域)

・鉄の融点:約1,500℃前後

TIGのアーク熱が入ると、鉄が溶融池を作る“前段階”で亜鉛が先に蒸発し、逃げ場を失ったガスが溶融池を内側から突いて破裂音を伴って「爆ぜる」ことがあります。

この「爆ぜ」が起きると、表面の見た目だけでなく、内部にピット/ブローホール(気孔)として欠陥が残り、強度・寿命・気密性に直結します。さらに飛散物がタングステン電極に付着すると、アークが乱れて作業が成立しなくなります。

「難儀」を承知で、私たちが必ず行う“3つの一手間”

1)グラインダーによる「完全剥離」(※裏表=両面が必須)

溶接線にかかるメッキ層は、グラインダーで物理的に削り落とします。そして重要なのは、表面だけでなく裏面も含めた「裏表(両面)」で剥離することです。

ここが甘いと、溶接中に亜鉛が蒸発して爆ぜ(破裂音を伴うガス噴出)、スパッタ増・ピット発生につながります。さらに厄介なのが、爆ぜた瞬間に飛散した溶融金属がタングステンに付着して、電極が一発で汚染されやすい点です。結果としてアークが乱れ、作業は途中で止まります。

- 剥離幅の目安:溶接線から片側10〜20mm

- 落とし残しが出やすい箇所:角・隙間・段差・重なり部

- 重要:「うっすら残る」はNG。残った分だけ“爆ぜ”が出ます

2)溶接条件の微調整(低入熱“だけ”では勝てません)

剥離しても、母材側へ影響が残るケースがあります。そこで溶融池を荒らさないように、アークの安定・溶融池の管理・電極状態の維持を優先し、条件を追い込みます。

補助テクニック:パルスTIGで「溶融池を小さく保つ」

ここで有効なのがパルスです。パルスは「亜鉛対策の主役」ではありませんが、

溶融池を必要以上に大きくしない、熱を入れ過ぎないという意味で、

爆ぜ・ピット・電極汚染のリスクを下げる“補助輪”として効きます。

- 狙い:ピークで溶かして、ベースで冷やす → 溶融池の暴れを抑える

- 効く場面:薄板・端部・短いビード・点付け〜短尺溶接(熱が暴れやすい場面)

- 注意:亜鉛が残っているとパルスでも爆ぜます。裏表剥離が前提です

- 注意:爆ぜた瞬間の飛散物はタングステンに乗ります。電極が汚れたら即研磨→再開が基本です

※パルス条件(周波数・デューティ・ベース電流)は装置と板厚で最適が変わります。

本文では「溶融池を小さく保つための補助」という考え方だけ押さえておくと、読み手に誤解を与えません。

- 溶融池を大きくし過ぎず、短く・浅く管理します

- 電極に付着・汚れが出たら、続行せず即研磨→再開します

- 「何とか最後まで付ける」ではなく、欠陥を増やさない運用を徹底します

3)検査・確認(外観で終わらせず、用途で決めます)

亜鉛メッキ材は「見た目は綺麗でも内部欠陥が出る」ことがあります。用途に応じて、外観・漏れ・必要な確認を選び、要求品質に対して説明可能な状態で納品します。

なぜ「亜鉛メッキ材のTIG」は、手間が増えるのか

亜鉛メッキ鋼板であっても、亜鉛メッキ部品であっても、TIG溶接は難易度が高く、通常の鋼材溶接より工数(手間)が増えやすいのが実情です。

- 前処理が必須:裏表(両面)の完全剥離が必要

- 電極管理がシビア:汚染→研磨→再開が発生しやすい

- 安全対策が必要:換気・集塵などヒューム対策が前提

設計段階でできる「もっと強い対策」もあります

加工側の工夫だけでなく、設計段階で回避できると品質とコストが安定します。たとえば次のような選択肢があります。

- 可能なら溶接後にメッキ(品質を最優先する王道)

- 溶接部だけ非メッキ指定(マスキング・後処理設計)

- 溶接ではなく機械結合へ置換(ボルト・リベット等)

安全の話:亜鉛ヒュームは軽視しないでください

亜鉛メッキ材の溶接ではヒュームが発生します。品質以前に、まずは換気・局所排気・集塵を優先し、安全な作業環境で実施してください。

今回の事例:亜鉛メッキ材に重量蝶番をTIG溶接で取り付け

今回のポイントは、「亜鉛メッキ材」という前提を崩さずに、破裂・欠陥・電極汚染を抑えながら取り付け品質を安定させることでした。

そのために、裏表(両面)での剥離と電極管理を前提に工程を組み、結果として手戻りの少ない流れにしています。

▶関連記事(亜鉛メッキTIGの「爆ぜ・ピット・割れ」を減らす考え方)

【特殊材料溶接技術百科】S45C・SCM440等の溶接割れ原因と対策を徹底解説

【チタン溶接】板厚1mm×20mmの異厚突き合わせ|気密容器を「論理」で攻略

【技術百科】タック溶接と仮付け溶接の違い|JISと国際規格(IIW・AWS)の考え方を整理

よくある質問(FAQ)

Q1. メッキを剥がさずに、TIG条件だけで何とかなりませんか?

難しいです。破裂(爆ぜ)の起点が「亜鉛の蒸発・ガス化」なので、原因物質(亜鉛)を溶融池から排除しない限り再現性が出ません。

Q2. 剥離は片面だけではダメですか?

ダメです。表面だけでなく裏面(裏表=両面)に残った亜鉛が爆ぜの原因になります。隙間・段差・重なり部も含めて落とします。

Q3. 少し残っている程度でも問題になりますか?

問題になります。微量でも残ると爆ぜやすく、スパッタ増やピットの原因になります。さらに飛散物がタングステンに付着して電極が汚染し、アークが乱れて作業が止まることがあります。

Q4. 亜鉛メッキ材のTIGは、なぜ手間が増えるのですか?

剥離(裏表)・電極の再研磨・換気など、溶接そのもの以外の工程が増えるためです。逆に言えば、工程を手順化すれば品質は安定します。

Q5. パルスTIGは有効ですか?

有効な場面はあります。ただし主役は「裏表の完全剥離」です。パルスは溶融池を大きくし過ぎない・入熱を暴れさせないための補助テクニックで、薄板・端部・短いビードで特に効きます。亜鉛が残っているとパルスでも爆ぜるため、剥離と電極管理が前提です。

免責事項:

本記事は一般的な技術情報と現場知見に基づく解説です。実際の最適条件は、材質・板厚・形状・拘束条件・要求品質により変動します。安全対策(換気・保護具等)を徹底のうえ、必要に応じて専門家へご相談ください。

仕様が固まっていない段階でも、成立条件(熱・治具・シールド)から整理できます。

「まず条件を確認したい」段階から、技術相談としてご連絡ください。

※図面・写真があれば、確認が早くなります

スマホでQRを読み取って、LINEからも簡単にご相談いただけます

075-982-2931

板金加工に精通、溶接管理技術者1級がご対応します