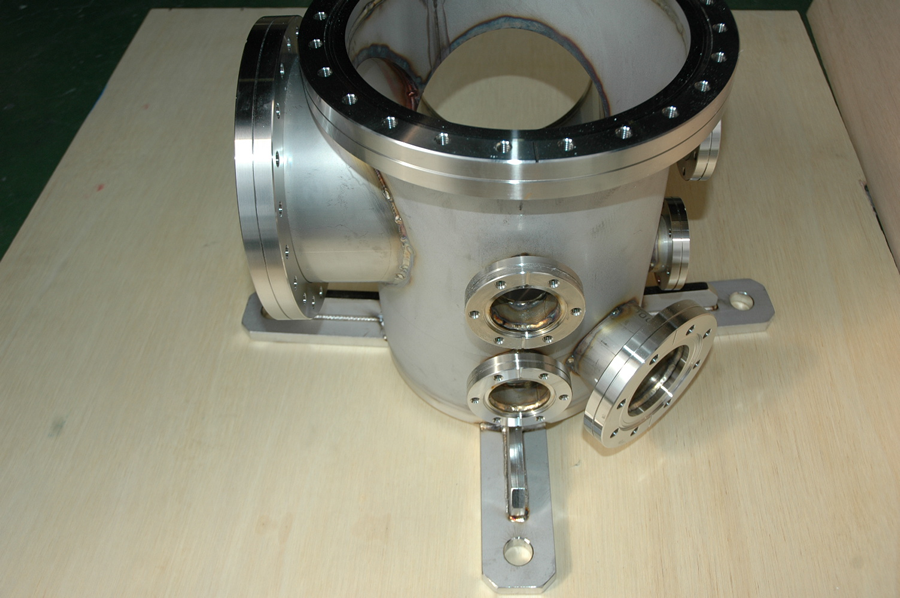

【真空技術を支える、高品質SUS304製真空チャンバー製作事例】

【難易度MAX!?ロール材と枝管の接合に挑む】

今回は、お客様から支給されたロール加工済みのSUS304材を使い、真空チャンバーの溶接を担当させていただきました。胴体と枝管、どちらも板厚3mm。そして、ICFフランジの溶接です。一見するとシンプルな作業に見えるかもしれませんが、実はロール巻きと枝管のはめ合いに、職人の技と経験が試される難関が待ち受けていました。

【真円ではない?だからこそ腕の見せ所】

ロール巻きされた胴体と、これから接合する枝管。それぞれが完璧な真円を描いているとは限りません。そのため、どうしても隙間ができてしまう部分や、逆に強くぶつかってしまう箇所が出てきます。このような微妙なズレを、いかにして正確に、そして強固に接合するかが、私たちの腕の見せ所です。

【内側と外側、適材適所の溶接技術】

大きな分岐管の接合には、外面全周溶接を採用し、高い強度を確保しました。一方、枝管との接合には、内面全周溶接を施し、よりスムーズな流れを実現。さらに、外面には断続溶接を施すことで、強度と効率を両立させています。これらの溶接は、すべて熟練の職人による手作業。長年の経験に裏打ちされた技術が、製品の品質を支えています。

【最終関門、リークテストという名の試練】

製作が完了したら、次は厳しい漏れ試験です。今回はPT(浸透探傷)試験を実施し、目に見えないピンホールなどの欠陥がないかを徹底的にチェックしました。試験の結果、一旦は異常なしとしてお客様へ出荷したのですが…。

【お客様からのSOS!目標真空度に達しない!?】

しかし、お客様の元で真空チャンバーを稼働させたところ、目標の真空度に達しないというご連絡が。原因を特定するため、再度PT試験を行ったところ…なんと、はっきりと赤い反応が!これは、見過ごしてしまった溶接不良によるリークの証拠です。

【迅速な修正と再検査で信頼を回復】

お客様にご迷惑をおかけしてしまったことを深くお詫び申し上げ、すぐに欠陥部分の溶接修正を行いました。そして、再度PT試験を実施。今度は、無事に目標真空度を達成することができました。この経験を活かし、今後の品質管理をより一層徹底してまいります。

【高品質を支える溶接条件の一例】

今回、鏡胴の溶接に使用した条件をご紹介します。

- 溶接機:Panasonic YC-300BP4

- 溶接電流:ベース8A、パルス115A

- パルス周波数:11Hz

- シールドガス:Ar + H

- タングステン:ランタン 2.4mm

- 溶加棒:1.0mm

これはあくまで一例です。製品の形状や材質、求められる品質によって、最適な溶接条件は異なります。長年の経験と知識に基づき、一つひとつの製品に最適な条件を選定し、高品質な製品をお届けすることをお約束します。

【貴社のビジネスを強力にサポートいたします】

今回の真空チャンバー製作を通して、私たちの板金加工・溶接技術の一端をご紹介させていただきました。ロール材の扱いの難しさ、精度の高い溶接、そして徹底した品質管理。これらはすべて、お客様の期待を超える製品をお届けするための、私たちのこだわりです。

もし、板金加工や溶接のパートナーをお探しでしたら、ぜひ一度ご相談ください。私たちの技術と経験が、貴社のビジネスの発展に貢献できると確信しております。どのようなご要望にも、誠心誠意お応えいたします。お気軽にお問い合わせください。

ステンレス真空チャンバー

株式会社上村製作所

[電話番号]075-982-2931

[お問い合わせはこちら]お問合せページへのリンク

[ホームページURL]https://www.kamimura.co.jp

#アルミ溶接 #修理 #アルミフレーム溶接

◎LINE公式アカウントからのお問い合わせ

著作権及び免責事項:

本記事の内容の詳細については、「免責事項」ページをご確認ください。

Copyright© 2025 KAMIMURA corporation All rights Reserved.

当サイトに関わるあらゆる著作物・知的財産は株式会社上村製作所 上村昌也に帰属します。無断転載禁止